PCBA可以说是所有电子产品组件中最为重要的组成。小到生活中常用的家电:3C数码、显示器、鼠标键盘、U盘等产品,大到网络通讯、汽车电子、军工研究等,都少不了PCBA的运用。

PCBA就类似于人体的大脑神经网络,是所有电子产品的核心,几乎决定着产品的功能、性能、可靠性。尤其是在电子产品售后问题中,有80%都是PCBA出现的问题,PCBA的质量不容置疑。

某国内龙头家电工厂主要从事智能家电产品与智慧家庭场景解决方案的研发,产品种类、型号众多。随着家电产品朝着精细化、智能化、微小化趋势发展,该家电企业的PCBA生产检测难度也越来越大。想要保障PCBA的质量,检测手段需要进一步升级。

该工厂在经过市场调研后,引进了数之联基于深度学习的创新性设备——追光AI-AOI,意在提升检测效率、降低人力成本。该设备适用于集成电路DIP封装工艺,波峰焊炉后焊点面的外观缺陷检测,工厂无需额外开发可直接使用,可兼容多个工厂的不同产线。

核心痛点:基于传统算法的AOI操作复杂误判高

该家电企业之前已经引进了一批AOI设备替代人工目检,但在实际检测过程中,仍然需要大量人工复判,主要是原有传统AOI存在以下核心痛点:

(1)操作复杂、调试时间长

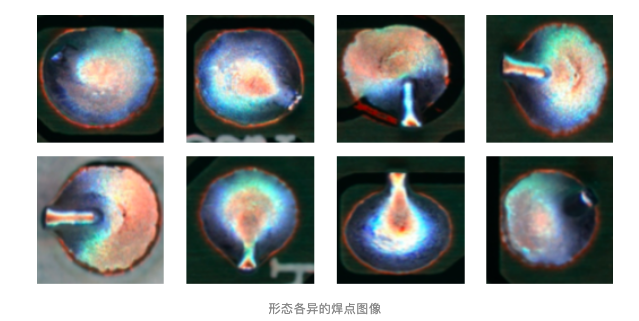

波峰焊的焊点形态变化大,传统算法需针对每一类焊点进行调试,大大增加了调试时间,导致新产品换线时间长。同时,还对人员的熟练程度有要求,一旦人员流动,难以延续设备检测效果,从而影响生产效率。

(2)误判高、需大量人工复判

传统算法难以兼容焊点的多形态特征,误判较高,大大增加了操作员复判的工作量。大量复判,操作员容易疲劳,漏检的风险随之增加。

解决方案:基于深度学习的创新性设备

为了降低产品换线时间、降低误判率,该家电企业引入了数之联追光AI-AOI。这是一款基于深度学习的创新性设备,核心采用自研深度学习目标检测与异常检测框架,缺陷检出率可达99.99%,误判率低于0.3%。

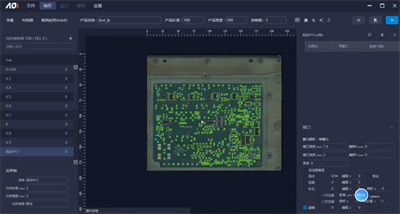

针对传统AOI操作复杂,调试时间长,数之联追光AI-AOI采用AI算法解决了设备换型时重新注册编程时间长的问题,仅需10分钟即可完成新品制作。该设备搭载AI模型,在新品制作时,只需输入板子长宽,设备自动调节轨道开始制作,拍照完成后可以将全部FOV合成整板图像,自动识别焊点位置,进行智能元件分组,工程师仅需极少输入便可完成编程制作。

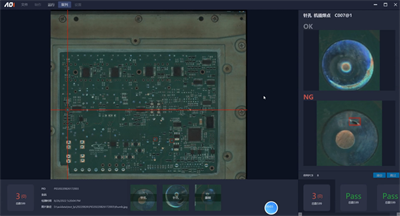

针对误判高、复判多问题,该设备通过缺陷数据库对图像数据进行预处理,基于行业领先的AI算法,实现了缺陷的智能识别、检测、分类,解决传统算法仅OK/NG粗分类问题,仅需极少人工复判。

值得一提的是,通过实地调研客户产线环境,数之联还缩小了设备尺寸,帮助客户节省厂房空间。并且该设备适用于50mm*50mm-510mm*510mm的板子,在同规格系列产品中,能处理全行业最大的PCB板。自主研发的三段式运动模组,可高效运作,减少进板等待时间,采用设备的“飞拍”模式,拍照速度可达0.1s/FOV,帮助客户加快生产节拍。

得益于数之联强大的缺陷数据库,该设备算法模型能够快速更新,可以轻松应对各个厂家、不同型号产品的缺陷。并且数之联自研深度学习训练平台,可定期收集产线生产数据,使AI模型不断增量学习,让设备始终保持高检出、低误判,保障工厂持续正常生产。

此外,通过导入追光AI-AOI,工程师能进一步利用AOI机台数据发挥效用,在此基础上可扩展不良根因分析、过程品质分析等后续应用,打造闭环数据体系,助力工厂可持续化提升工艺品质。

应用效果:新产品程序制作时间由1-2h降至10-30min

工厂上线数之联追光AI-AOI后,最明显的改变即是效率的提升和人力成本的降低。

该设备集合了泛半导体行业多个成功落地经验及海量PCBA缺陷数据,通过AI模型,可自动从图片中提取缺陷特征,一个检测框即可覆盖各类缺陷的检测,大幅缩短编程时间。以往2小时才能完成编程,1个工程师只能管理2条产线,现在编程时间降低至10-30分钟,1个工程师可管理5条产线,大幅提升了管理效率。

通过数之联深度学习目标检测模型,追光AI-AOI能精准定位缺陷位置并实现缺陷的精确分类。目前已帮助该工厂实现缺陷漏检率低于0.01%、误判率(按点数)低于0.3%,减少大量人工复判工作。因此工厂将维修与复判工位合并,每条产线至少可减少1名操作员。

作为“工业之眼”的机器视觉,是实现智能制造的重要支撑。结合传统算法和深度学习的机器视觉更将是提升制造业智能化升级的一大利器。数之联将紧密契合市场趋势和需求,推出更智能的缺陷检测设备,助力制造业自动化、智能化升级。