【展商案例】LMI Gocator 3D视觉解决锂电检测难点

2022年11月2日

深耕锂电行业需求,LMI Technologies公司针对客户在实际检测中遇到的痛点难点,为锂电制造的各个工序提供了成熟且定制化的一站式解决方案,被广泛应用于电芯顶盖焊检测、注液口密封钉焊接检测、电芯六面外观缺陷检测、电芯蓝膜外观缺陷检测、模组侧缝焊后检测、BusBar焊后检测及模组全尺寸测量等应用,赋能锂电池企业智造升级。LMI 3D视觉在电芯段应用的成功案例,高速、高精度、高质量成像,Gocator 产品及一站式解决方案的优势得到了进一步的肯定,让我们共同了解下!

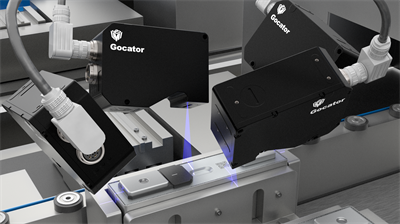

预点焊检测

预焊是裸电芯入壳后重要的工艺,对顶盖与壳体上边缘之间高度差和间隙严格把控,防止高度差或者间隙不符合要求对裸电芯造成损坏。通过Gocator 3D视觉精准获取高度数据,既满足客户在线检测所需要的高速,也完美达到高精度的要求,实现预点焊100%在线检测。

LMI 3D解决方案及优势

采用Gocator 2600系列线激光轮廓传感器能够以在线扫描速率对顶盖与壳体之间的高度差及间隙进行在线检测。Gocator 2600系列,4K+超高精度和超高X方向分辨率2.5um,满足精度的同时又有更大的视野,使传感器轻松获取高度差和间隙尺寸,同时对极柱平面度和平行度等细微特征进行量测,确保预点焊质量。

顶盖焊检测

在锂电池生产工艺中,焊道可能会产生不同类型瑕疵,常见缺陷包括爆点、偏光和凹坑等等。顶盖焊接之后,利用Gocator 对这些焊道瑕疵进行100%检测,避免电解液渗漏。Gocator不受金属表面高反光的影响,实现高质量成像。

LMI 3D解决方案及优势

采用Gocator 2500系列线激光轮廓传感器,以超高扫描速率对顶盖进行在线检测准确检测出不同的焊道缺陷。Gocator的光学结构独特,即使面对焊道金属表面的高反光,也能获取高质量的点云数据。传感器也能够以极少的噪点稳定成像,优秀的成像效果能够真实反应出缺陷形貌信息。

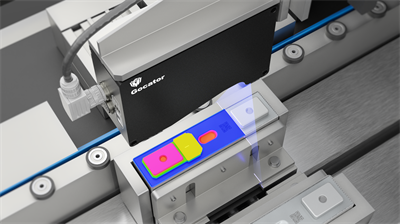

密封钉检测

电芯完成注液后需要用胶塞将注液孔堵住,并用激光将密封钉焊好以实现电芯密封。密封钉在焊接时可能会出现爆点、密封钉歪斜、焊偏等问题,Gocator 3D视觉方案以在线速度对这些缺陷进行准确检测,确保产品质量。

LMI 3D解决方案和优势

Gocator 线激光轮廓传感器在密封钉检测中的的优势尤其明显。定制成像芯片和超高速度进行在线检测,微米级分辨率可获取高质量的焊后点云数据。Gocator内置的为锂电行业定制的实用算法和工具,被应用于密封钉的不同种缺陷检测,例如焊渣、断焊、焊偏、漏钉等,为动力电池的品质护航。

在此次11月15-17日的Vision Shenzhen展会上,LMI Technologies将展示Gocator 3D视觉在锂电的应用以及新产品应用,欢迎莅临展台8F01,观看现场产品演示。